引言:当“哨兵”自身也需防火——探测器的防爆必要性

在石油、化工、燃气、制药等行业的“战场”上,可燃气体探测器是守护安全的前沿“哨兵”,7×24小时警惕着看不见的爆炸风险。然而,一个常被忽视的关键问题是:这位“哨兵”自身是否足够安全?在它监测的环境中,其内部的电路、传感器、显示单元若不具备防爆性能,反而可能成为灾难的“点火源”。因此,为可燃气体探测器取得权威的防爆认证,不是选项,而是其得以在危险区域“合法站岗”的前提。

一、为何防爆认证对探测器至关重要?

爆炸性环境(如1区、2区)中,任何非防爆电气设备产生的电火花、电弧或高温表面都可能点燃周围的可燃气体混合物,引发毁灭性事故。可燃气体探测器通常需要长期通电工作,其内部包含:

- 检测元件(催化燃烧、红外等)工作电路

- 信号处理与放大电路

- 声光报警装置

- 可能的内置电池或继电器

这些部件在正常或故障状态下均有可能产生点火能量。防爆认证通过严格的设计约束和测试,确保探测器在任何规定条件下,都不会引燃外部环境。

二、适用的防爆标准与常见型式

在中国,可燃气体探测器的防爆认证主要依据国家标准GB 3836系列《爆炸性环境》。根据探测器的工作原理、电路特性和安装方式,主要采用以下几种防爆型式:

| 防爆型式 | 代号 | 原理简述 | 在探测器上的应用特点 |

|---|---|---|---|

| 隔爆型 | Ex d | 将可能产生火花的电路封装在能承受内部爆炸的外壳内。 | 常用于探测器的主机、变送器部分。外壳坚固,允许内部存在较强能量的电路。 |

| 本质安全型 | Ex ia / Ex ib | 从电路设计上限制能量,使产生的电火花能量极低。 | 最适用于传感器探头、信号传输线路。安全性高,可在0区(ia级)或1区(ib级)使用。 |

| 浇封型 | Ex m / Ex ma | 将小型电路或部件用树脂浇封隔离。 | 适用于探测器的部分电子模块或电源模块。 |

| 复合型 | 如 Ex d [ia] | 结合两种以上防爆型式。 | 常见组合:主机隔爆(Ex d),传感器及信号线为本安(Ex ia)。这是最经典、最安全的组合方案。 |

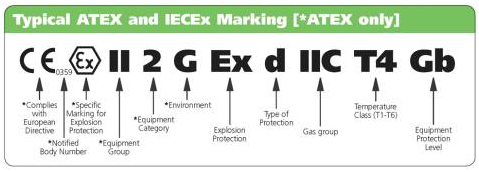

三、详解防爆标志:以Ex d [ia] IIC T6 Gb为例

这个标志描述了当前最主流的探测器防爆配置:

- Ex d [ia]: 表示设备主体为隔爆型“d”,其关联设备(如远程传感器)为本质安全型“ia”等级。

- IIC: 适用于包括氢气、乙炔在内的IIC类气体,覆盖性最广。

- T6: 设备表面最高温度≤85℃,这是最严格的温度组别,可适用于几乎所有常见可燃气体环境。

- Gb: 设备保护级别为“高”,适用于1区。

四、防爆认证核心流程与测试要求

探测器办理防爆合格证或CCC认证(如目录内),需经历以下关键环节:

- 申请与资料提交: 包括企业资质、产品技术说明书、电路图、结构图、关键元器件清单(如传感器、外壳、安全栅)及它们的认证证书。

- 型式试验(核心): 检测机构对送检样品进行一系列破坏性与非破坏性测试:

- 结构检查: 核对实物与图纸一致性,检查隔爆面间隙、紧固件等。

- 外壳耐压试验: 对隔爆外壳施加1.5倍参考压力,检验其强度。

- 内部点燃的不传爆试验: 验证隔爆外壳的防爆性能。

- 本安参数测试: 测量电路在正常和故障状态下的电压、电流、电容、电感,评估其点燃能力。

- 温度试验: 在最大工作条件下测量设备各部位温度,确定温度组别。

- 防护等级(IP)试验: 验证外壳防尘防水能力。

- 工厂检查(针对CCC认证): 审核生产企业的质量保证能力。

- 发证与维护: 通过后获得证书,并需接受年度监督。

五、选型、安装与维护的防爆要点

- 选型匹配: 探测器防爆标志必须与安装区域的气体类别、温度组别和分区(0区、1区、2区)完全匹配或更高。

- 系统兼容性: 本安型探测器必须与经认证的安全栅配套使用,构成完整的本安回路。

- 安装合规: 严格遵循产品说明书和GB 50257规范进行安装,确保电缆引入装置的密封、接地的可靠性。

- 定期校验与维护: 防爆性能的维持依赖于定期检查(如紧固件是否松动、隔爆面是否完好、密封圈是否老化)。

六、结语:为安全哨兵披上最坚固的铠甲

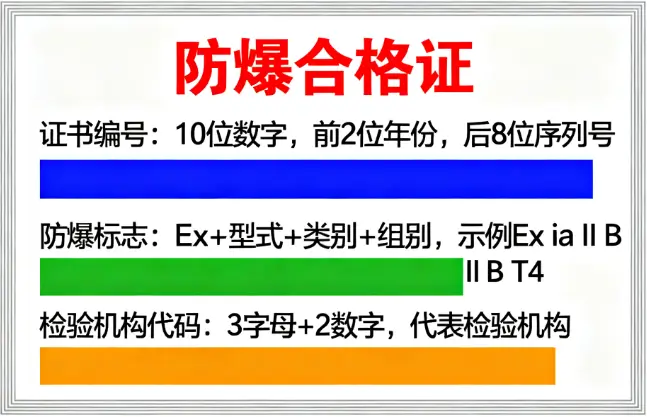

可燃气体探测器的防爆认证,是其作为安全监测设备“持证上岗”的底线要求。它体现了从设计端就将安全内化为产品基因的现代工程理念。企业投资于经过权威认证的防爆探测器,不仅是对法规的遵守,更是对员工生命、企业资产和社会责任的终极守护。在选择时,请务必查验其防爆合格证,并理解其防爆标志的全部含义,让这位忠诚的哨兵,在守护您的同时,自身也无懈可击。