引言:控制箱——危险区域中不容有失的“智慧中枢”

在现代化工、油田、制药等自动化生产线上,防爆控制箱是连接传感器、驱动执行器、处理逻辑命令的“神经中枢”。它集中了复杂的电气元件,也是潜在点火源的集中地。一旦其防爆性能失效,在爆炸性环境中引发的灾难将是系统性的。因此,为控制箱取得权威的防爆认证,不仅是为其披上一件“安全铠甲”,更是保障整个生产系统在危险区域稳定运行的法定前提和道德责任。

一、首要决策:您的控制箱需要哪种防爆认证?

认证路径始于清晰的产品定位。根据中国法规,控制箱主要面临两种认证选择:

| 认证类型 | 法律性质 | 适用产品范围 | 核心差异 |

|---|---|---|---|

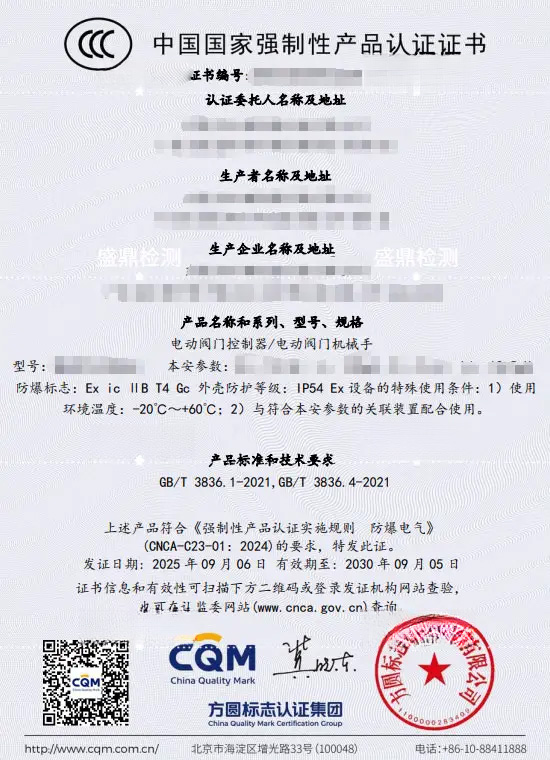

| 防爆CCC认证 | 强制性产品认证 | 列入《强制性产品认证目录》的防爆电气设备,如:防爆(动力)配电箱、防爆控制箱等通用配电控制装置。 | 模式为“型式试验 + 工厂检查”。未获证不得销售、使用。 |

| 防爆合格证 | 自愿性产品认证/检验报告 | 1. 不在CCC目录内的防爆设备。 2. 大型设备(如撬装系统)内部的非标控制单元。 3. 用于煤矿的控制箱(需先有防爆合格证,再办煤安MA)。 | 仅进行产品型式试验和文件审查,无强制性工厂检查(除非客户要求)。 |

决策关键: 对照最新CCC目录。若不确定,务必咨询像汇策-海沣这样的专业机构,避免选错路径导致时间和金钱的浪费。

二、认证全流程四步走:从准备到获证

阶段一:前期准备与资料攻坚(耗时约1-2周)

充分的准备是成功的一半。企业需提交的核心文件包括:

- 企业资质: 营业执照、申请书。

- 技术文件包(重中之重):

- 产品图纸: 总装图、电气原理图、与防爆结构相关的零件图(如隔爆面详图)、铭牌图。

- 产品说明书: 必须明确防爆标志、使用环境条件、安装、调试、维护的特殊安全要求。

- 关键元器件清单: 列出如防爆外壳、接线端子、密封圈、观察窗、电缆引入装置等,并附上其有效的防爆认证证书复印件。

- 企业标准/技术条件: 明确产品的性能参数、防爆参数及试验方法。

- 送检样品: 2-3台按合格图纸生产的完整样品,及备用透明件、密封材料等。

阶段二:型式试验——安全性能的“烈火考验”(耗时约4-8周)

这是验证设计是否达标的核心环节,主要测试项目包括:

- 外壳耐压试验: 验证隔爆外壳能否承受内部爆炸产生的压力(通常为1.5倍参考压力)。

- 温度试验: 在额定负载下,测量箱体表面及各发热元件的最高温度,确定温度组别(T1-T6)。

- 防护等级试验: 验证外壳防尘防水能力(IP代码),确保内部元件在恶劣环境下不受侵害。

- 内部点燃的不传爆试验: 验证隔爆性能。

- 绝缘性能、接地连续性等常规电气测试。

阶段三:工厂检查——量产一致性的“体检”(仅CCC认证,耗时约1-2天)

认证机构派审核员赴生产现场,确保企业具备持续生产与送检样品一致的产品的能力。审查重点:

- 关键生产设备(如加工隔爆面的机床)和检验设备。

- 质量管理体系,特别是采购控制(关键元器件来源)、生产过程控制、产品检验和记录。

- 认证产品的一致性管理,包括图纸、工艺文件、物料清单的管控。

阶段四:获证与后续监督

所有环节通过后,颁发有效期5年的证书。证书有效期内,需接受认证机构的年度监督审查(针对CCC),以维持证书有效性。

三、控制箱防爆设计的关键技术要点

- 隔爆接合面: 间隙(IIB类通常≤0.2mm)、宽度、粗糙度必须严格符合标准。

- 紧固件: 必须采用防松设计(如弹簧垫圈、双螺母),且开盖后应能方便地重新恢复原防爆结构。

- 电缆引入: 必须使用与壳体认证配套的防爆引入装置,并正确安装密封圈,确保夹紧密封。

- 标志与铭牌: 必须清晰、永久地标注防爆标志(如 Ex d IIB T4 Gb)、证书编号等信息。

四、如何借助专业机构提升认证效率?

面对复杂流程,选择汇策-海沣这类专业第三方服务机构可显著提速:

- 前期预审与整改: 在产品送检前进行图纸和技术文件预审,提出改进建议,避免正式测试失败。

- 全程代办与协调: 代理企业与认证机构、实验室的沟通,准备全套申请材料,跟踪测试进度。

- 工厂审查辅导: 提前进行模拟审核,帮助企业完善体系文件和生产现场,确保一次性通过。

- 国际认证同步: 如有出口需求,可协调进行ATEX、IECEx等国际认证,实现一测多证。

五、结语:以认证驱动设计,让安全成为产品基因

防爆控制箱的认证过程,实质上是一次对其安全设计的全面检阅与升华。它不应被视作产品上市前的“最后一道关卡”,而应逆向融入产品研发的初始阶段。秉持这种理念,并与专业的认证伙伴携手,企业不仅能高效合规地获取市场通行证,更能从根本上提升产品的内在安全品质与市场竞争力,真正实现“安全即价值”。