电池测试:守护防爆环境中的“移动能量源”安全

随着便携式仪表、无线设备、本安型手持终端在石油、化工、煤矿等危险场所的广泛应用,电池作为其核心能量来源,其安全性被提到了前所未有的高度。在爆炸性环境中,电池若发生热失控、漏液、喷射或明火,其本身就会成为可怕的点燃源。因此,对应用于防爆设备中的电池进行一系列严苛的安全测试,是确保整体设备达到本质安全或相应防爆等级的先决条件。

核心测试项目与模拟的严酷条件

针对防爆设备用电池(特别是锂离子/锂聚合物电池)的测试,通常综合了运输安全标准(如UN38.3)和防爆专用标准的要求,旨在模拟其在生命周期内可能遭遇的各种极端应力。

1. 环境适应性测试(模拟存储与运输)

- T1 高度模拟试验:模拟低气压空运环境。将电池置于压力≤11.6kPa(相当于海拔15240m)的试验箱中至少6小时,检验其密封性,防止因内外压差导致外壳破裂或漏液。

- T2 温度试验:包括温度循环和高低温冲击。让电池在极端高(如+75℃)低(如-40℃)温之间快速交变,评估其电极、隔膜、电解液等在热胀冷缩下的稳定性和密封完整性。

2. 机械完整性测试(模拟振动与撞击)

- T3 振动试验:模拟公路、铁路运输中的持续振动。电池需在三个相互垂直的方向上,经受特定频率范围(如7Hz-200Hz)和振幅的振动,检查其内部连接是否牢固,有无结构损坏。

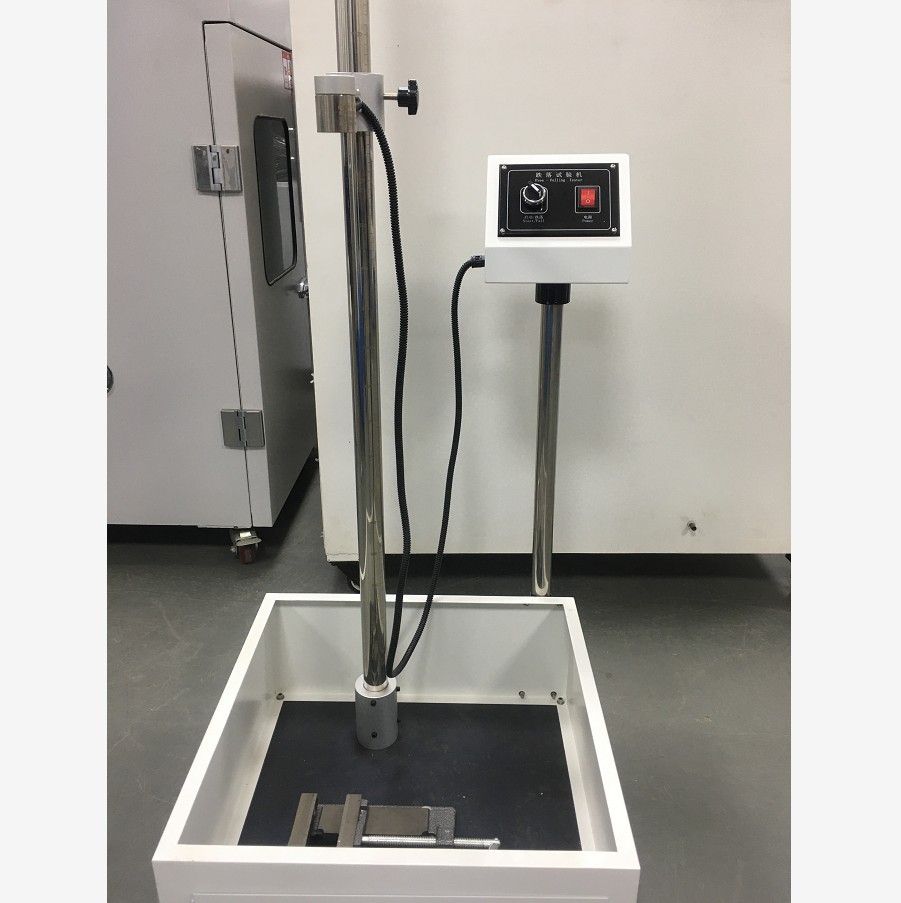

- T4 冲击试验:模拟运输中的突然撞击或设备跌落。对电池施加高加速度(如150g)、短持续时间的半正弦波冲击脉冲,验证其结构能否承受瞬时巨大应力而不发生内部短路。

3. 电气安全性测试(模拟滥用与故障)

- T5 外部短路试验:模拟电池正负极被金属导体直接短路的严重故障。在(55±5)℃环境下,用≤0.1Ω的总电阻将电池短路,监测其温度变化,要求电池不起火、不爆炸,外壳温度不超过标准限值。

- T7 过度充电试验:模拟充电电路失控。以特定的过充电电流(如2倍标定电流)对电池进行强制过充,评估其保护电路的有效性或电池本身在过充条件下的耐受力。

- T8 强制放电试验:模拟电池被反接或深度放电。对已放完电的电池,以规定的电流进行反向充电(强制放电),检验其是否会发生极性反转、泄漏或破裂。

| 测试类别 | 测试项目代号 | 模拟场景与目的 | 关键考核点 |

|---|---|---|---|

| 环境适应性 | T1, T2 | 运输储存中的温压变化 | 密封性、材料稳定性 |

| 机械完整性 | T3, T4 | 运输颠簸与意外撞击 | 结构强度、内部连接 |

| 电气安全性 | T5, T7, T8 | 电路故障或操作滥用 | 热失控风险、保护有效性 |

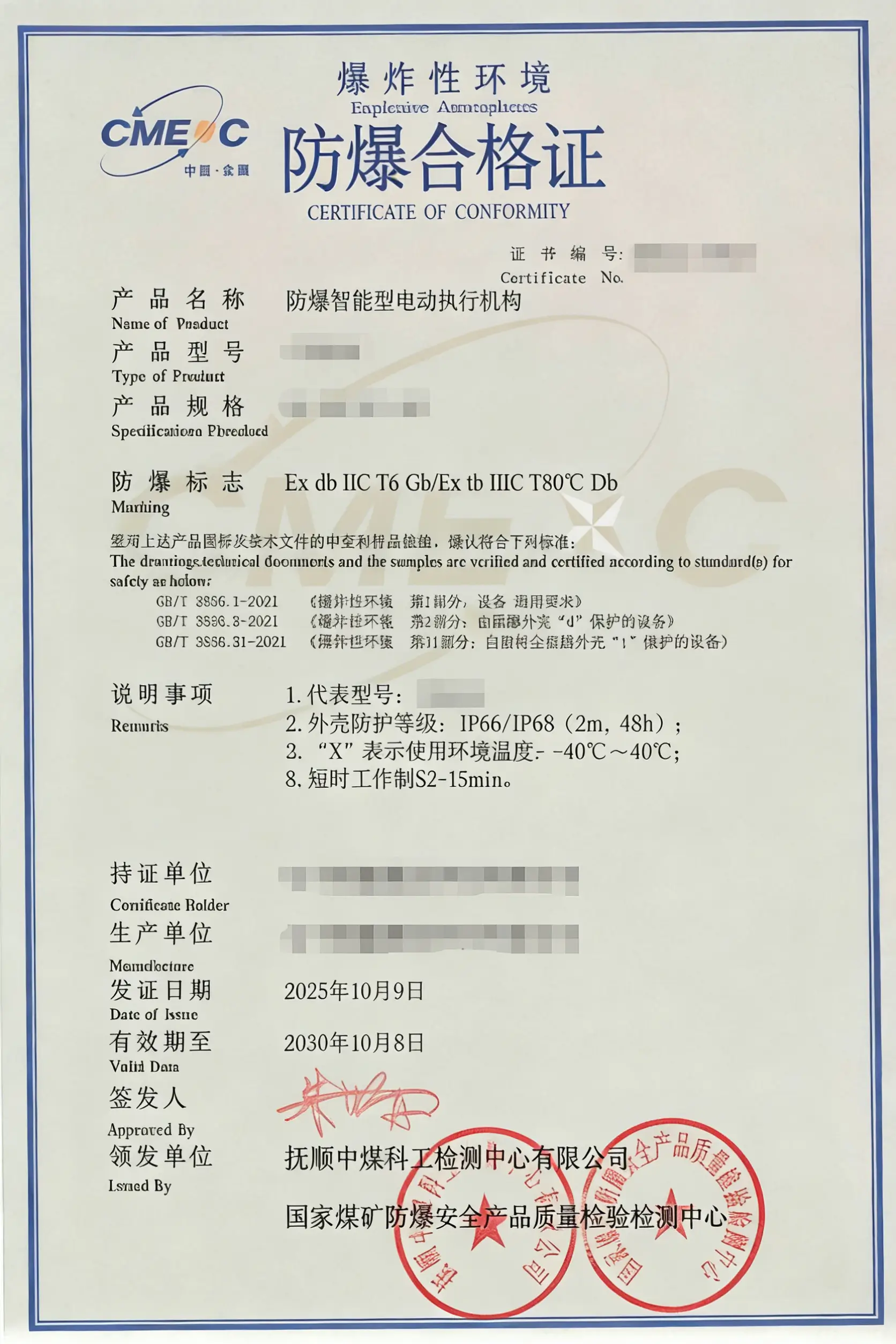

电池测试与防爆认证的关联

对于本质安全型(Ex i)设备,电池是电路能量限制的核心。其测试结果直接用于计算和验证电路的本安参数(如最大短路电流、最高表面温度)。专业第三方防爆检测机构在进行产品认证时:

- 源头把关:要求电池必须提供符合UN38.3及相应标准的测试报告,作为认证资料的一部分。

- 系统评估:将电池作为设备整体的一部分,进行电池组泄漏试验、电池绝缘电阻试验等针对性测试,评估其在设备内部安装后的安全性。

- 认证支撑:完整的电池安全测试数据,是支撑设备取得防爆合格证、ATEX/IECEx国际认证,证明其即使在最严苛故障下也不会成为点燃源的关键证据链。

因此,选择已通过全套安全测试的优质电池,并与专业的防爆检测机构合作进行系统认证,是企业开发安全可靠的防爆便携设备、成功进入目标市场的必由之路。