从一个复杂案例看防爆合格证办理的成功要素

办理防爆合格证并非简单的“送样-等报告”过程,尤其对于结构复杂、集成度高的工业设备。本文将以一个典型的“防爆型智能控制柜”项目为例,还原汇策-海沣协助客户从零开始,成功取得防爆合格证的全过程,揭示其中的关键节点与价值点。

项目背景与初始挑战

客户产品:一款用于化工厂的智能控制柜,内部集成了PLC、变频器、接触器、开关电源、接线端子等多种电气元件,拟用于爆炸性气体环境1区。

初始状态:客户仅有产品功能设计图纸,无任何防爆设计经验。自行咨询后,面临以下困惑:

- 整机应采用单一防爆型式还是复合型式?

- 内部强弱电元件如何布局才能满足防爆安全间距?

- 散热与温度组别如何控制?

- 认证周期和成本预算不明。

汇策-海沣的介入与系统解决方案

- 第一阶段:防爆方案设计与评审(2周)

- 现场勘查与需求分析:我们的工程师前往客户工厂,了解产品工艺、内部布局和客户预期。

- 制定混合防爆方案:鉴于柜内元件多样化,我们建议:柜体主体采用隔爆型(Ex d),将大功率变频器、接触器等产生大电弧的部件密封在隔爆腔体内;而PLC、仪表等小功率弱电部分,采用本安型(Ex i)或浇封型(Ex m),并通过穿墙接线端子实现内外信号的安全连接。

- 出具初步设计评审报告:指出了原设计中柜体钢板厚度不足、散热孔设计不合理、元件布局过于密集等十余项风险点,并给出了具体修改建议。

- 第二阶段:技术资料准备与样品改制(4周)

- 指导技术文件编制:协助客户绘制符合GB 3836标准的防爆结构图纸,编写防爆设计计算书(包括容积、压力重叠、温度计算等)。

- 关键件选型指导:推荐已获认证的防爆穿墙端子、密封圈、观察窗等标准件,缩短采购周期。

- 样品改制跟踪:客户根据我们的方案生产样机,我们通过线上和现场结合的方式,对改制过程的关键工序(如焊接、机加工、装配)进行技术确认。

- 第三阶段:送检与测试协调(8周)

- 高效对接检测机构:我们负责与指定的防爆检测中心全程对接,精准提交资料,预约测试档期。

- 预测试与问题预判:在正式送检前,我们在合作实验室进行了关键项目(如表面温度)的预测试,提前发现温升超标问题,指导客户优化散热风扇布局,避免了正式测试失败。

- 测试现场技术支持:测试过程中,我们的工程师在场协助解释技术方案,当检测机构对某个结构细节提出疑问时,我们能迅速响应并提供补充说明或解决方案,确保了测试流程的顺畅。

项目成果与客户价值

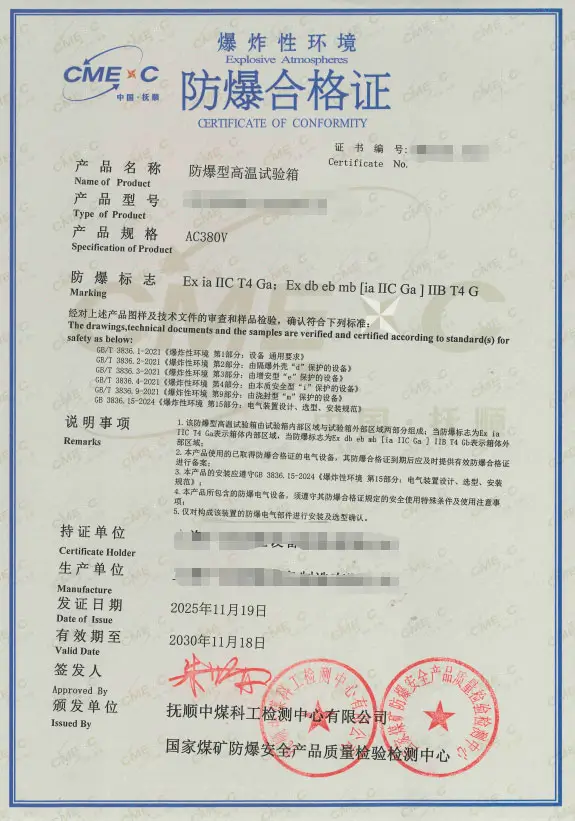

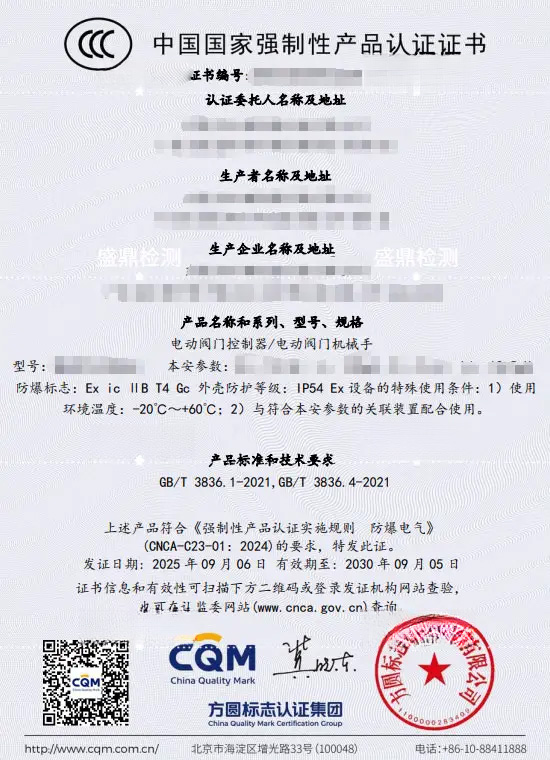

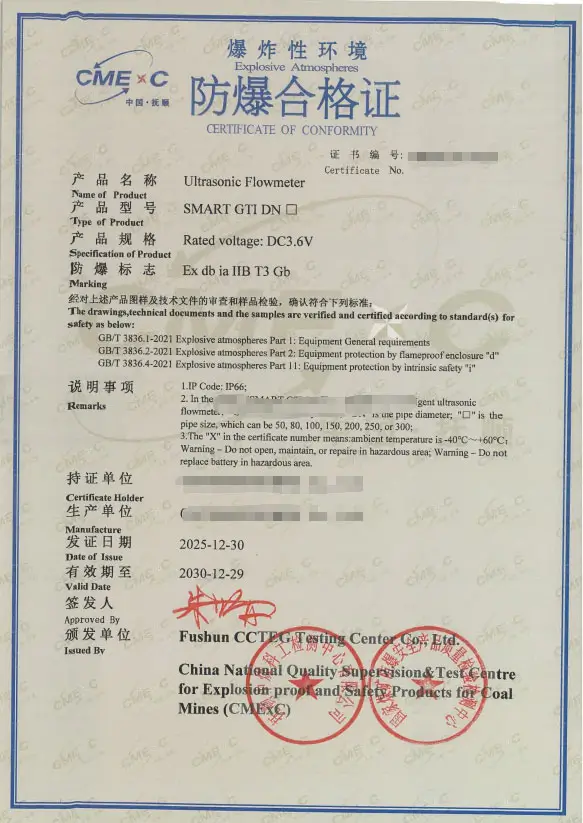

- 成功取证:项目总周期约14周,最终控制柜顺利通过所有测试,获得防爆合格证,防爆标志为 Ex de IIC T4 Gb。

- 成本与风险控制:通过前期的深度设计介入,避免了中后期因重大设计变更导致的样品报废和周期延误,总体成本可控。

- 能力提升:客户通过此次项目,建立了初步的防爆产品设计规范和能力,为后续系列产品的开发打下了基础。

案例启示:防爆合格证办理的成功,高度依赖于对标准的深刻理解、丰富的工程经验以及高效的资源协调能力。选择一个像汇策-海沣这样技术驱动型的合作伙伴,能将企业的“认证成本”转化为“技术投资”,在取得市场准入的同时,真正提升产品的内在安全品质。