在爆炸危险环境中,可靠的应急照明不仅是法规要求,更是事故状态下人员疏散、抢险救援的“生命之光”。普通应急灯在化工、油气等场所使用,无异于埋下安全隐患。本案例将结合“汇策-海沣”为某知名灯具厂商服务的实际经历,深入剖析防爆应急照明灯具(以下简称“防爆应急灯”)获取防爆合格证的全过程,揭示其中的技术关键与价值。

一、项目背景:客户产品与挑战

客户原有一款高性能LED应急照明灯,需适配化工厂房(Zone 1区域)的改造项目。产品为自带电源型(内置锂电池),要求亮度高、应急时间长(≥90分钟)。主要挑战在于:

- 高亮度与低温度的平衡:为了达到足够的照度,LED功率较大,但由此产生的热量在密闭的防爆外壳内难以散发,易导致表面温升超标。

- 内置电池的安全集成:大容量锂电池在短路、过充时风险高,如何在不显著增大体积的前提下满足本安或隔爆要求?

- 双重标准的符合性:如何确保产品同时满足GB 17945(消防应急)的电气性能、耐久性测试和GB 3836(防爆)的结构与温度测试?

经评估,确定采用隔爆型(Ex d)作为主防爆型式。

二、关键技术难题的解决方案

| 难题 | 分析与解决思路 | 实施与验证结果 |

|---|---|---|

| 1. 散热结构创新设计 | 传统隔爆灯外壳为密封体,散热仅靠表面辐射和对流。我们建议采用“内部导热桥+外部大面积散热鳍片”方案。即通过导热硅脂将LED铝基板的热量传导至外壳内壁,再通过精心设计的壳体外部鳍片增大散热面积。 | 经过热仿真和实物测温,在25℃环境、额定功率下,灯具表面最高温度从初始设计的148℃降至112℃,成功满足T4组(≤135℃)要求,且亮度未受影响。 |

| 2. 电池仓的复合防爆设计 | 将电池作为一个独立模块处理。方案一:将电池包整体浇封(Ex m)后,再装入隔爆主腔。方案二:为电池仓单独设计一个小型隔爆腔(Ex d),与光源腔通过隔板隔离。综合成本与维护性,客户选择了方案一。 | 选用高导热、绝缘的环氧树脂进行浇封,既实现了电池与爆炸性环境的隔离,又辅助了电池散热。浇封体通过了相关的介电强度、热循环等测试。 |

| 3. 应急功能与防爆结构的兼容 | 应急灯需要主电检测、自动转换、手动测试按钮等功能。这些开关、指示灯元件必须集成到隔爆外壳上。 | 将按钮和指示灯设计为隔爆型小型操作柱结构,作为外壳的一部分进行认证。内部通过微动开关和导光柱实现功能,确保接合面参数符合标准。 |

| 4. 高防护等级(IP)与透光罩 | 户外使用要求IP66。透光罩既要高透光、耐冲击,又要作为隔爆外壳的一部分承受压力。 | 采用5mm厚钢化玻璃作为透光罩,与金属壳体之间采用硅橡胶“O型圈”密封,并通过有限元分析验证其能承受GB 3836.2规定的内部爆炸压力。 |

三、认证测试流程与关键节点

- 型式试验(防爆部分):

- 外壳耐压试验:1.5倍参考压力,历时10+s,无永久变形。

- 内部点燃不传爆试验:在灯具内部引燃爆炸性混合物,外部未传爆。

- 温度试验:验证了在正常和应急模式下,表面温度均符合T4组。

- 防护等级试验:通过IP66防尘、防强烈喷水测试。

- 型式试验(消防应急部分):

- 基本功能试验:转换时间、应急持续时间、充放电循环等均符合GB 17945。

- 环境适应性试验:包括高温、低温、湿热、振动等,验证其在恶劣环境下功能正常。

- 工厂检查:认证机构对客户的生产线、质检设备、质量体系进行审核,确保批量生产能力与样品一致。

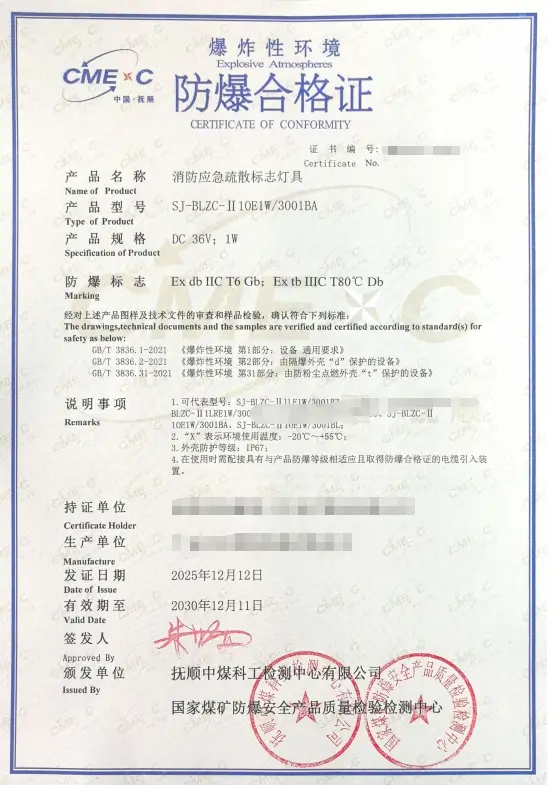

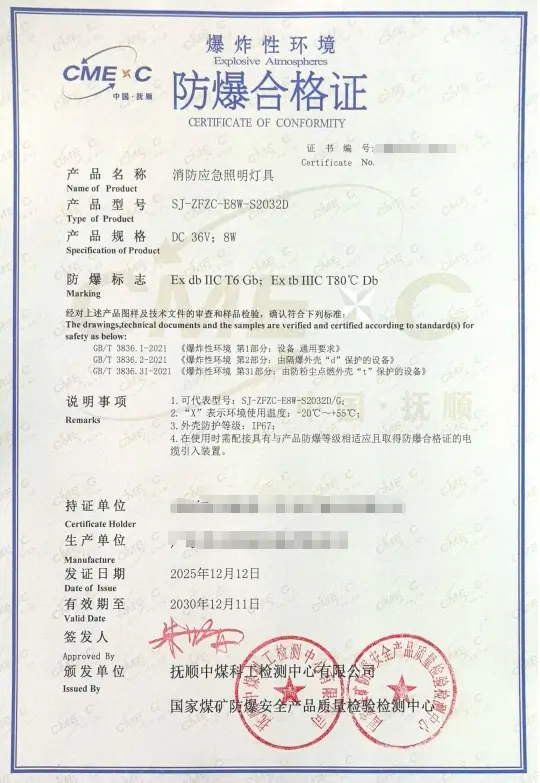

最终,产品成功获得Ex d IIC T4 Gb防爆合格证及消防产品认证,成为一款名副其实的“双认证”安全产品。

四、项目成果与客户价值

- 成功进入高端市场:产品顺利应用于多个大型石化基地项目,单笔订单金额显著提升。

- 形成技术壁垒:独特的散热和电池浇封设计获得了实用新型专利,增强了产品竞争力。

- 提升品牌形象:拥有完整的双重认证,使客户在投标和技术交流中赢得高度信任。

- 建立标准化流程:通过此次项目,客户内部建立了防爆产品开发的标准流程,为后续系列化产品开发奠定了基础。

五、我们的核心价值

在此案例中,“汇策-海沣”不仅是认证顾问,更是客户值得信赖的研发外脑。我们从标准解读、方案设计、到测试协调,提供了贯穿始终的深度技术支持。我们相信,每一个成功的防爆认证案例背后,都是对安全责任的坚守和对技术极致的追求。如果您也在为您的应急照明产品寻找通往危险场所的安全路径,我们期待与您合作。