冲击试验:检验产品“抗击打”能力的关键一关

在工业现场,设备难免会受到意外撞击、掉落物体的冲击。对于防爆电气设备而言,其外壳的机械强度不仅关乎设备本身的耐用性,更直接关系到其防爆性能的完整性。冲击试验,尤其是钢球跌落冲击试验,就是一种模拟此类机械应力,科学评估产品外壳及其保护件(如透明罩)结构强度的标准化测试方法。通过这项“硬碰硬”的考验,可以预先暴露产品在设计或材料上的薄弱环节。

钢球跌落冲击试验的标准流程

该试验通常遵循GB/T 2423.55、IEC 60068-2-75等标准,方法直观但要求严谨:

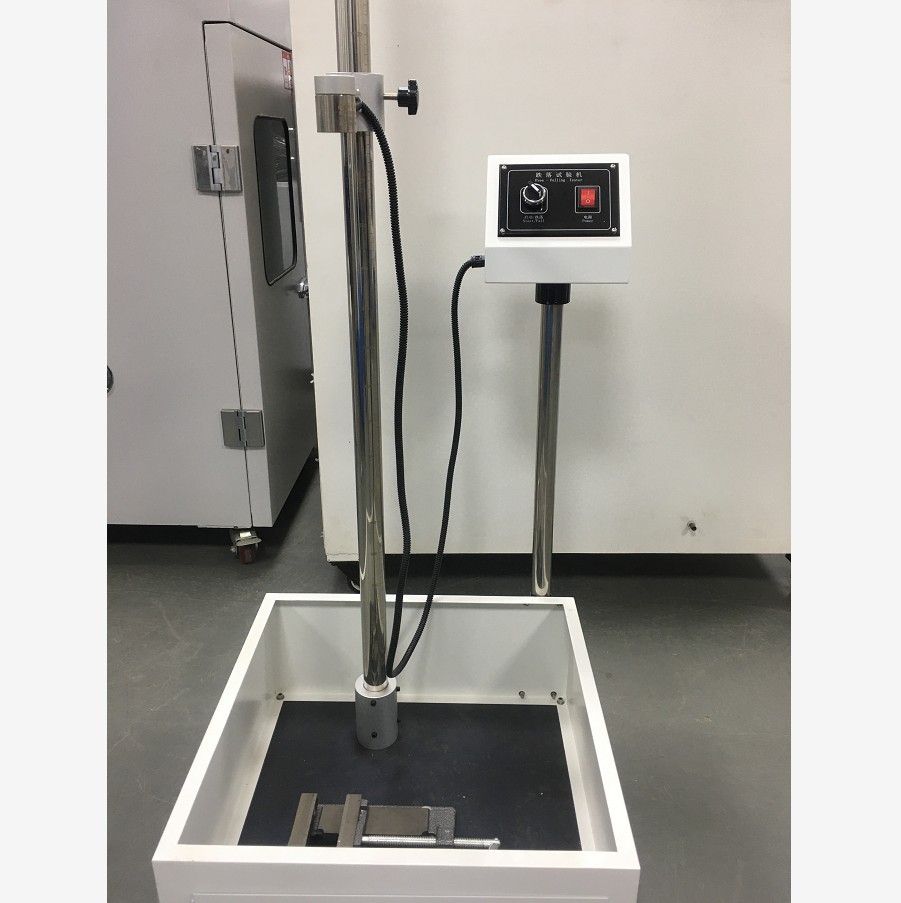

1. 试验设备与样品准备

核心设备是一个坚固的钢制基座和一套可精确调节高度的释放装置。试验所用钢球为标准淬火钢球,质量为(1±0.02)kg,直径约为50mm。样品需按照其正常安装方式(如壁挂、立式)牢固地固定在钢基座上,确保冲击时样品不会移动,从而让冲击能量被样品完全吸收。

2. 冲击点与冲击能量的确定

冲击点应选择在外壳最薄弱或最易受撞击的部位,例如透明窗、观察窗、塑料外壳中央、电缆引入装置附近等。冲击能量(E)由钢球的质量(m)和跌落高度(h)决定(E = mgh)。跌落高度需根据产品标准或防护等级要求确定,常见的有0.2J、0.35J、0.5J、0.7J、1J、2J等多个等级。例如,对防爆灯具的透明罩,标准可能要求承受0.7J的冲击能量,此时跌落高度需调节至约7cm。

3. 试验执行

将钢球提升至规定高度,通过释放装置使其自由落体,垂直冲击在预先标记的样品测试点上。通常,每个选定的测试点需冲击一次。

合格判定与结果分析

试验结束后,需要对样品进行仔细的目视检查,必要时可借助放大镜或进行简单的功能测试。主要判定依据包括:

- 外壳完整性:外壳(特别是冲击点)是否出现碎裂、穿孔或可见的裂纹。

- 结构变形:是否产生可能影响设备安全运行或防爆性能的永久性变形,例如导致隔爆间隙增大、防护等级降低的变形。

- 内部影响:对于有内部件或透明罩的产品,需检查冲击是否导致内部元件松动、位移,或透明罩从框架中脱出。

- 功能检查(如适用):设备在冲击后应仍能满足基本的电气安全和功能要求。

只要外壳未产生上述的破坏性缺陷,即可判定为合格。轻微的、不扩散的划痕或凹痕,若不损害防爆型和防护等级,通常可以接受。

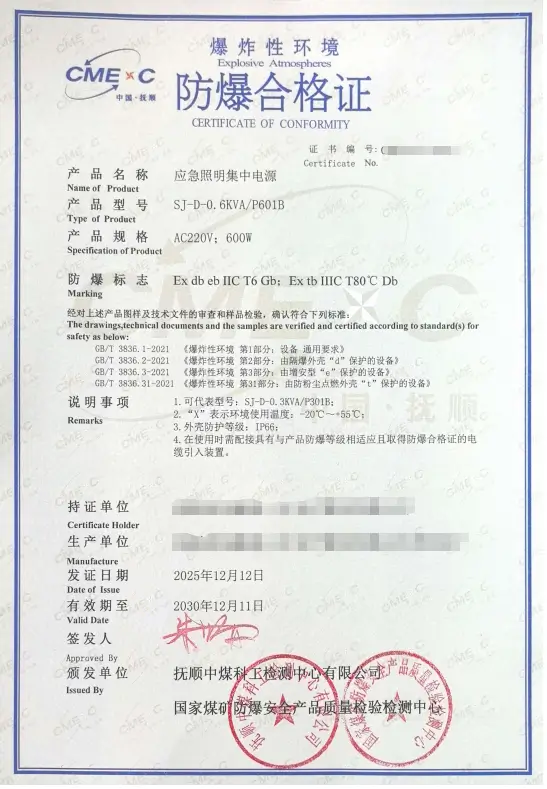

冲击试验在防爆认证中的核心作用

该试验是防爆电气设备机械测试系列中的重要组成部分,其意义在于:

- 验证外壳的机械强度:直接证明外壳能否承受安装、使用或维护过程中可能遇到的机械冲击,保护内部可能产生火花的元件不被暴露于危险环境中。

- 保障防爆性能的持续性:对于隔爆型(Ex d)设备,外壳的任何裂缝都可能破坏其隔爆性能;对于增安型(Ex e)设备,变形可能影响电气间隙和爬电距离。冲击试验是预防此类风险的关键。

- 满足标准强制要求:在GB/T 3836.1等防爆基础标准中,对各类设备的外壳抗冲击能力有明确规定,是取得防爆合格证、防爆3C认证的必要测试项目之一。

因此,专业的防爆检测机构在进行产品认证时,会严格依据标准要求执行冲击试验,确保产品在全生命周期内,其“铜墙铁壁”般的外壳能始终守护工业安全。