内部点燃不传爆试验:隔爆技术的“终极防火墙”验证

隔爆型(Ex d)防爆原理的核心,在于其外壳能够承受内部爆炸性混合物被点燃时产生的爆炸压力,并且通过精密的接合面间隙将火焰和高温气体冷却至无法点燃外部环境。而“内部点燃不传爆试验”正是对这一核心能力的直接、实证性检验。该试验模拟最严酷的内部爆炸条件,旨在验证:即使外壳内部发生爆炸,火焰也绝对不会传播到外壳周围同样危险的爆炸性环境中。它是隔爆型设备安全认证中最为关键、技术要求最高的试验之一。

试验基本原理与标准依据

试验依据GB/T 3836.2-2021第15.3条(等同IEC 60079-1)进行。基本方法是将待测隔爆外壳置于一个更大的、充满相同爆炸性混合物的试验容器(试验罐)内。在外壳内部引燃混合物,观察爆炸是否会通过外壳的接合面间隙传到试验罐中。如果试验罐内的混合物未被点燃,则证明外壳的隔爆性能合格。

通用试验流程(针对Ⅰ类、ⅡA类、ⅡB类设备)

- 样品与配置:根据标准要求,对每种可能的接合面配置(如平面、止口、螺纹)分别进行试验。

- 气体混合物:外壳内和试验罐内充入相同种类和浓度的爆炸性气体(如甲烷、丙烷、乙烯等,根据设备类别选择)。

- 试验执行:在外壳内部中心位置使用高压火花或其他方式点燃混合物。

- 判定准则:每种配置需进行5次试验。如果5次试验中,试验罐内的气体均未被点燃,则判定该配置合格。设备所有配置均合格,则试验通过。

针对ⅡC类设备的三种严酷试验方法

由于氢气、乙炔等ⅡC类气体具有更低的点燃能量和更强的爆炸压力,标准规定了三种更严苛的试验方法,制造商可择一进行。

| 试验方法 | 核心操作 | 试验气体与条件 | 适用性与原理 |

|---|---|---|---|

| 方法一:增隙法 | 将试验样品的接合面间隙加大至制造图纸规定最大间隙的1.35-1.5倍。 | (27.5±1.5)%氢气/空气;和/或 (7.5±1)%乙炔/空气。常压。 | 通过放大间隙(最薄弱点)来增加传爆风险,考核外壳在最差制造公差下的安全性。 |

| 方法二:增压法 | 保持间隙为图纸值的90%-100%,但将外壳和试验罐内的气体压力增至1.5倍大气压。 | 同方法一气体。压力1.5 bar。 | 通过增加压力来提高爆炸强度,考核外壳承受更高机械应力和火焰喷射的能力。 |

| 方法三:富氧法 | 保持间隙为图纸值的90%-100%,使用更易点燃的富氧混合气体。 | a) 40% H₂, 20% O₂, 40% N₂;b) 10% C₂H₂, 24% O₂, 66% N₂。常压。 | 通过提高氧气浓度来降低气体最小点燃能量,考核外壳熄灭更易燃气体的能力。 |

每种方法均需对两种气体(若设备适用)各进行5次试验,全部不传爆方为合格。

试验的专业性要求与认证意义

此试验危险性高、技术复杂,必须在具备专业防护设施(如抗爆间)和深厚技术积累的实验室进行。它对于防爆认证的意义无可替代:

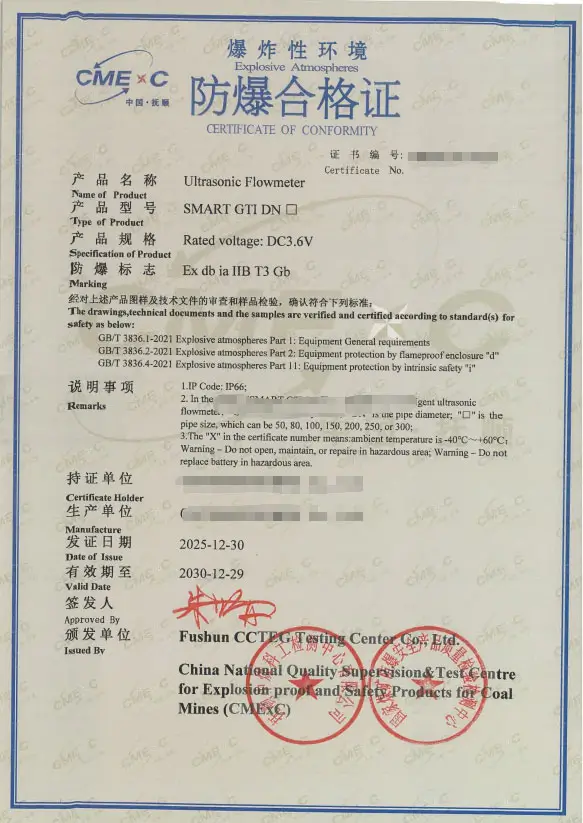

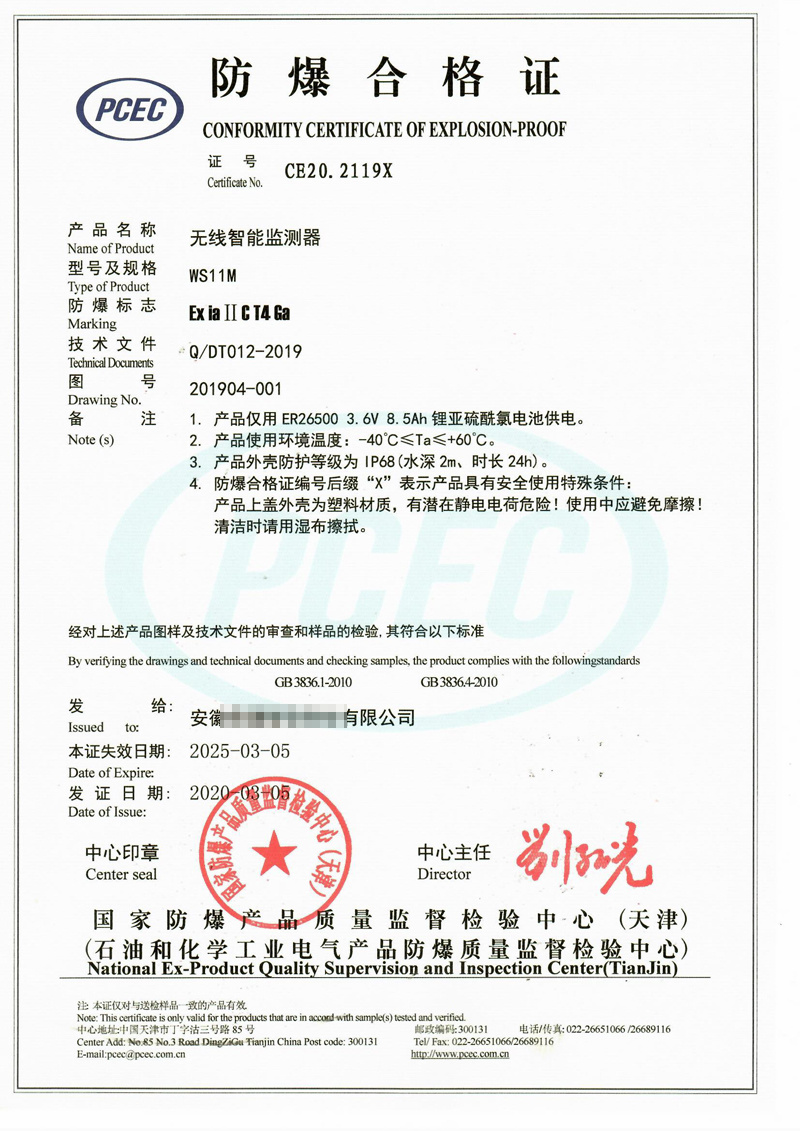

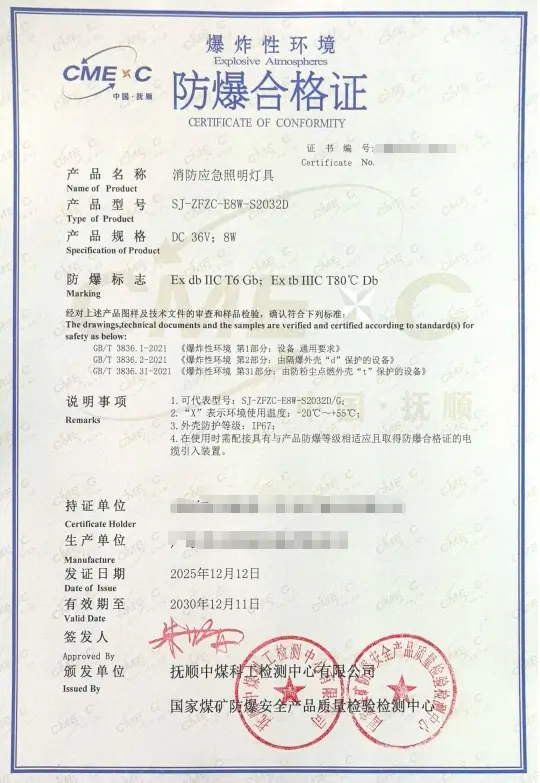

- 型式试验的基石:是隔爆型设备取得中国防爆合格证、防爆CCC认证以及国际ATEX、IECEx认证必须通过的强制性破坏性试验。

- 设计与工艺的终极考验:直接验证外壳结构设计、接合面加工精度、紧固件强度等是否完全满足标准要求,任何微小缺陷都可能导致试验失败。

- 安全信誉的保证:通过该试验的设备,意味着其隔爆性能经过了最极端条件的实证,为用户在危险场所的安全应用提供了最高级别的信心保障。

因此,选择像汇策-海沣这样拥有CNAS/CMA资质、完备的防爆实验室(包括大型爆炸试验罐)和丰富工程经验的第三方检测机构合作,是企业成功开发隔爆产品、高效通过权威认证的明智选择。