在工业物联网(IIoT)系统中,网关是连接现场智能设备(如“云踪锁”)与云端平台的核心枢纽。当该系统部署于化工厂、油气田等爆炸危险区域时,网关设备往往处于现场设备集群的中心位置,其安全性至关重要。为网关获取防爆合格证,不仅是保护设备自身,更是保障整个物联网数据链路在危险环境中安全、不间断运行的关键。

一、网关设备的特性与防爆挑战

工业物联网网关通常具有以下特点,使其防爆设计复杂化:

- 多接口与高集成度:集成了多种有线(RS485、以太网)和无线(LoRa、Zigbee、4G)通讯接口,电路复杂。

- 相对较高的功耗:相比末端传感器,网关需要更强的处理能力和持续通讯,功耗和发热量更大。

- 安装环境多变:可能安装在户外、机柜内或直接暴露于现场,需应对更严酷的环境条件。

因此,网关通常不适合采用单一的本质安全型(Ex i),而需要更强大的防爆方案。

二、适用于网关的主流防爆型式

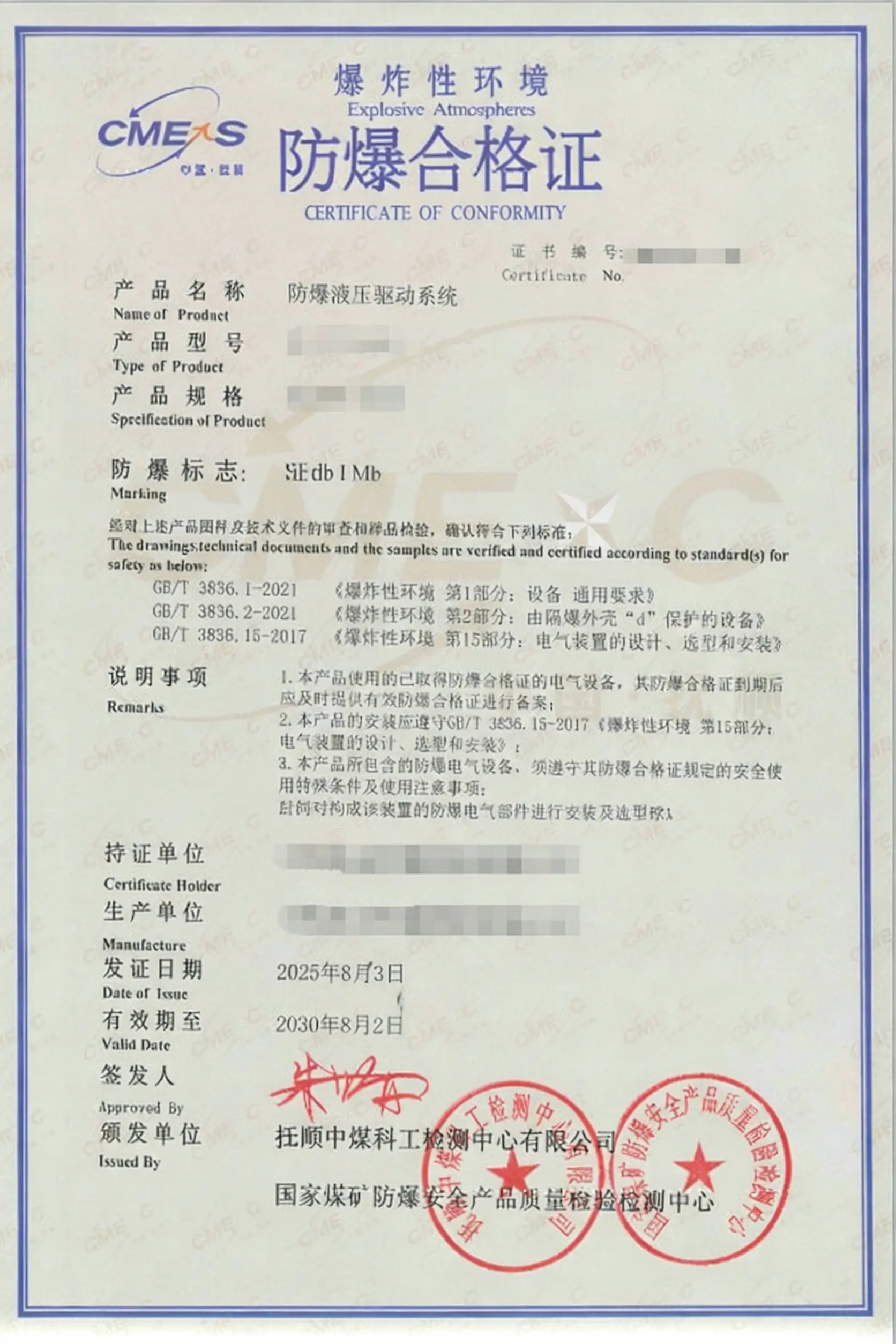

- 隔爆型(Ex d):将整个网关电路封装在坚固的隔爆外壳内。优点是内部可使用标准商业级电子元件,处理能力强;缺点是外壳沉重、散热设计复杂、成本高。

- 隔爆兼本安型(Ex d [ib]):这是更常见且合理的方案。网关主体(主电源、核心处理器)采用隔爆外壳保护,而对外通讯的接口(如连接现场本安传感器的RS485端口)设计成本质安全型。这样既保证了网关核心的安全,又实现了与现场本安设备的安全连接。

- 正压型(Ex p):为网关机柜内部持续提供洁净空气或惰性气体,保持正压。允许内部使用非防爆设备,便于维护升级,但需要稳定的气源和复杂的控制系统。

三、“隔爆兼本安型”网关认证关键技术分解

| 技术领域 | 隔爆部分(Ex d)要求 | 本安部分(Ex ib)要求 |

|---|---|---|

| 结构与外壳 | 外壳材质(铸铝/不锈钢)需能承受内部爆炸压力(参考GB 3836.2进行水压试验)。所有接合面(门盖、端子盖)的间隙、长度、粗糙度必须精确符合标准。紧固件数量、规格和拧入深度有严格要求。 | 本安端子与非本安端子之间必须有≥50mm的隔离距离,或设置绝缘隔板/接地金属隔板。本安电路接线腔需有明确标识。 |

| 电路设计与保护 | 内部主电路需有适当的过载和短路保护。元器件的布局需考虑散热和电气间隙。 | 本安接口电路必须通过“安全栅”或“隔离器”与内部非本安电路进行可靠隔离。安全栅需有有效的接地,且本身需获得防爆认证。需提供完整的本安参数(Uo, Io, Po, Co, Lo)。 |

| 温度控制 | 是最大的挑战之一。需在最恶劣工况(如4G模块持续传输、处理器满载)下测试,确保外壳表面最高温度不超过目标温度组别(如T4)。可能需要设计散热筋或内部风扇(风扇本身也需防爆)。 | 本安电路部分的功耗通常很低,温升不是主要问题,但需确保隔离元件(如光耦、DC-DC)在故障下的温度安全。 |

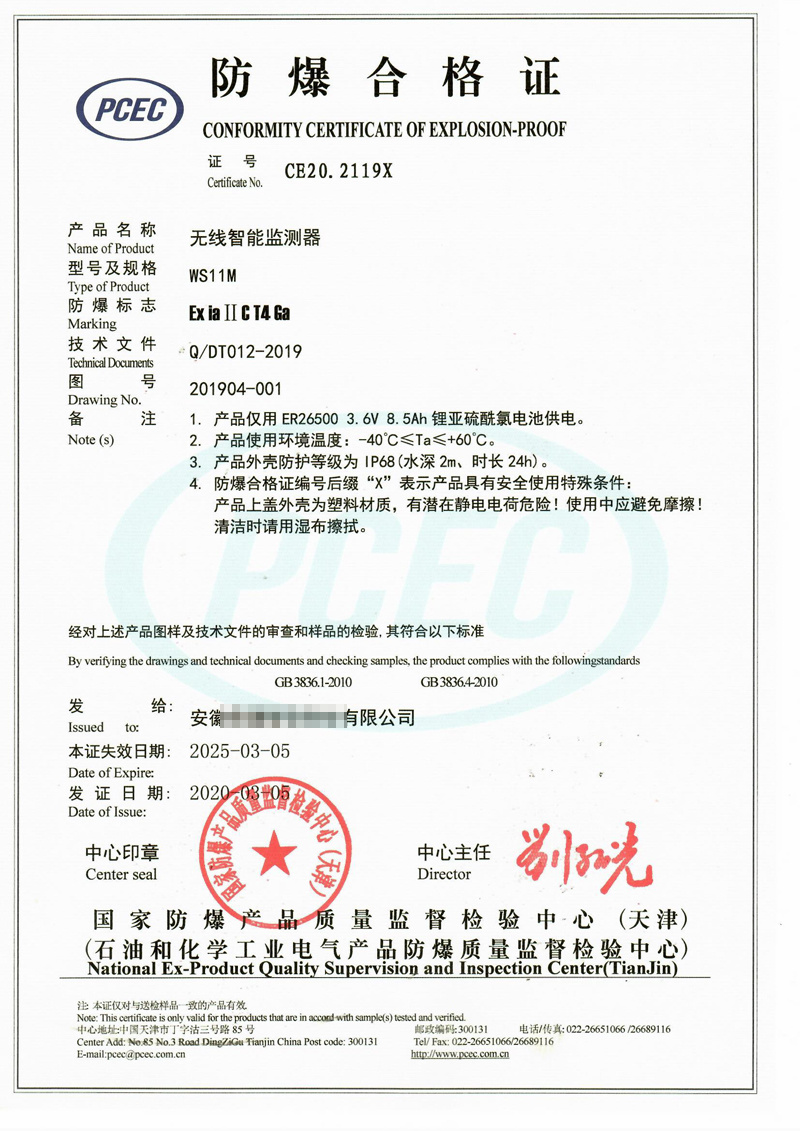

| 接口与布线 | 电源进线、以太网出线(至安全区)需使用符合标准的防爆电缆引入装置(格兰头)。 | 连接现场本安设备的电缆需使用蓝色护套或标识,以区别于非本安电缆。本安接线端子上应有“ib”标识。 |

| 测试重点 | 外壳耐压试验、内部点燃不传爆试验、接合面参数测量、防护等级(IP)测试、温升试验。 | 本安参数验证、绝缘耐压测试(本安与非本安电路之间)、本安电路的火花点燃试验(如适用)。 |

四、网关防爆认证的系统性考量

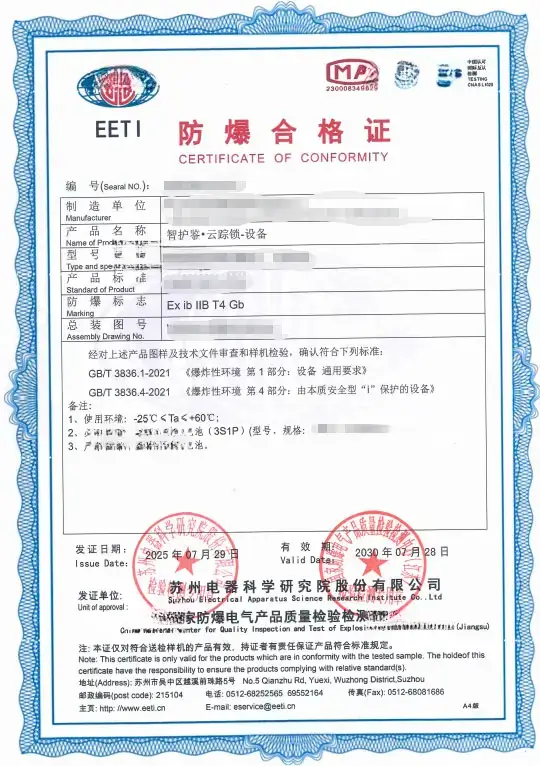

- 与现场设备的匹配性:网关本安接口的输出参数(Uo, Io)必须与所连接的本安设备(如“云踪锁”)的输入参数(Ui, Ii)匹配,确保系统整体的本安性。

- 软件与网络安全:虽然防爆认证主要针对硬件,但网关的稳定性(避免死机导致异常发热)和固件升级的安全流程也应纳入设计考虑。

- 安装与接地:防爆网关必须按照说明书要求可靠接地,特别是隔爆外壳和本安系统的接地端子。

五、“汇策-海沣”的整合认证服务优势

网关的防爆认证是连接“现场本安设备”与“安全区系统”的桥梁,技术要求高、涉及面广。“汇策-海沣”能够提供从单一网关到整个物联网系统的整合认证咨询服务:

- 方案优化:根据您的功耗、接口和成本预算,推荐最优的防爆型式组合。

- 协同设计:协助进行热仿真、结构强度评估及本安接口电路设计。

- 系统评估:不仅对网关单独认证,还可对“网关+多个现场设备”组成的系统进行整体防爆安全评估。

- 国际合规:同时提供符合ATEX或IECEx标准的认证路径规划,助力产品全球化。

选择我们,为您的工业物联网网关构筑坚实可靠的安全防线。