在石化、炼油、压缩机组等关键旋转设备上,智能轴承监测传感器是实现预测性维护、避免非计划停机的核心部件。它们持续采集振动、温度数据,通过有线或无线方式传输至分析系统。然而,这些设备通常直接安装在充满易燃易爆气体的高危区域,其自身的电气安全成为整套状态监测系统能否应用的首要前提。本案例将分享我们为某客户成功办理智能轴承监测传感器防爆认证的经验。

一、项目背景与客户需求

客户是一家专注于工业设备预测性维护解决方案的高科技公司,其新一代智能轴承监测传感器集成了三轴振动传感、温度传感和无线LORA通讯功能,采用内置锂电池供电。目标应用场景是炼油厂的泵、风机和压缩机轴承座。客户需求明确:

- 传感器必须取得适用于化工Zone 1区域的防爆合格证。

- 鉴于安装位置狭窄且数量众多,要求传感器体积小巧,便于安装。

- 需支持无线数据传输,以降低布线成本和复杂性。

基于以上需求,本质安全型(Ex ia)成为唯一可行的防爆方案。

二、技术难点与解决方案

| 技术难点 | 具体挑战 | “汇策-海沣”提出的解决方案 |

|---|---|---|

| 1. 多参数传感与电路复杂性 | 传感器内部包含MEMS加速度计、温度芯片、MCU、LORA射频模块和电源管理电路。电路复杂度高,本安参数分析与能量限制困难。 | 对电路进行模块化分区。将传感器模拟前端、MCU核心、射频模块划分为不同单元,分别进行最坏情况下的故障分析和能量计算。在电源入口处设置双重化的限流限压保护电路,作为“防火墙”。 |

| 2. 无线(LORA)模块的本安适配 | 商用LORA模块并非为本安设计,其射频功放在天线开路/短路故障下可能输出较大能量。 | 与模块供应商合作,获取其详细电气参数。在模块供电端串联高效率、小体积的限流保护芯片,并验证其在所有工作模式及故障下的输出电流均低于安全值。同时,在天线路径上采用微带线设计并确保其与外壳的隔离,以满足能量限制要求。 |

| 3. 内置锂电池的安全认证 | 锂电池是最大的能量源,其短路危险必须被彻底消除。 | 强制要求客户选用已通过GB 3836.4认证的本安型锂亚硫酰氯电池。并在电池封装外部再增加一层由认证机构认可的保护电路板(PCB),实现“双保险”。 |

| 4. 机械结构与散热 | 传感器需用磁座或胶粘固定于轴承座,外壳需抗冲击、防腐蚀,且内部发热需控制。 | 建议外壳采用不锈钢材质,提供足够的强度。对MCU和LORA模块进行低功耗模式优化,并通过热仿真确定在持续发射的工况下,外壳表面最高温度仍远低于T4组要求(实际测试约为85℃)。 |

三、认证流程与关键测试

- 预评估与文件准备:我们协助客户编制了超过50页的详细本安评估报告,包括所有电路的原理分析、故障假设、参数计算和保护措施论证。

- 样机测试:送检样机通过了以下关键测试:

- 火花点燃试验:在最具点燃能力的氢-空气混合物中,对模拟故障状态的传感器电路进行了上万次火花试验,均未点燃。

- 温度试验:在40℃环境温度下,使传感器持续处于最大功耗的无线发射状态,测得表面最高温度符合T4组要求。

- 防护等级试验:达到IP67,确保在粉尘和暂时浸泡环境下安全。

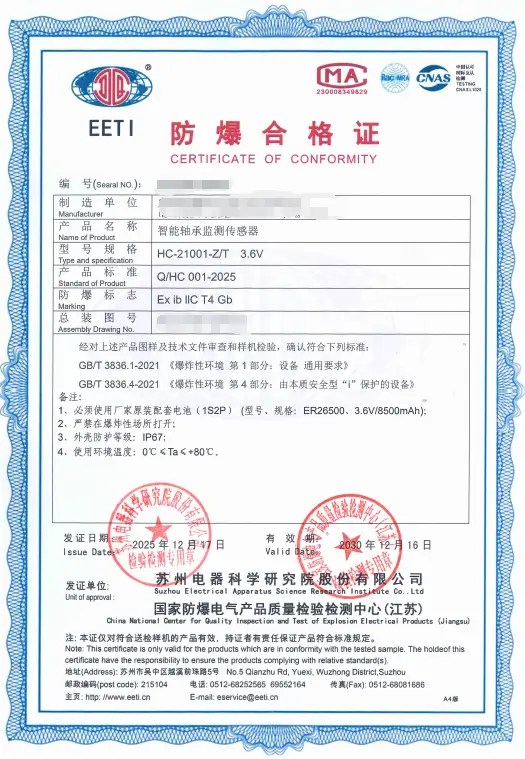

- 审核与发证:技术文件和测试报告顺利通过审核,传感器成功获得Ex ia IIC T4 Ga防爆合格证,标志着其可安全用于0区、1区、2区危险场所。

四、为客户带来的价值

- 市场准入:成功敲开了石化、化工等高端防爆市场的大门。

- 产品竞争力提升:小巧、无线的本安型设计,相比竞争对手的隔爆型或有线方案,安装灵活性和成本优势明显。

- 品牌信任建立:拥有权威的防爆认证,增强了终端用户(大型炼化企业)对产品安全性和可靠性的信心。

- 技术能力沉淀:通过此项目,客户研发团队深入理解了本安设计原则,为后续产品系列化开发奠定了坚实基础。

五、我们的专业服务总结

“汇策-海沣”在此项目中,不仅扮演了认证咨询机构的角色,更是客户的技术合作伙伴。我们凭借对标准(GB 3836.4)的深刻理解和对传感器技术的把握,帮助客户将创新想法安全地转化为合规产品。如果您也有类似的智能监测设备需要进入危险区域,欢迎联系我们,共同打造安全可靠的预测性维护解决方案。